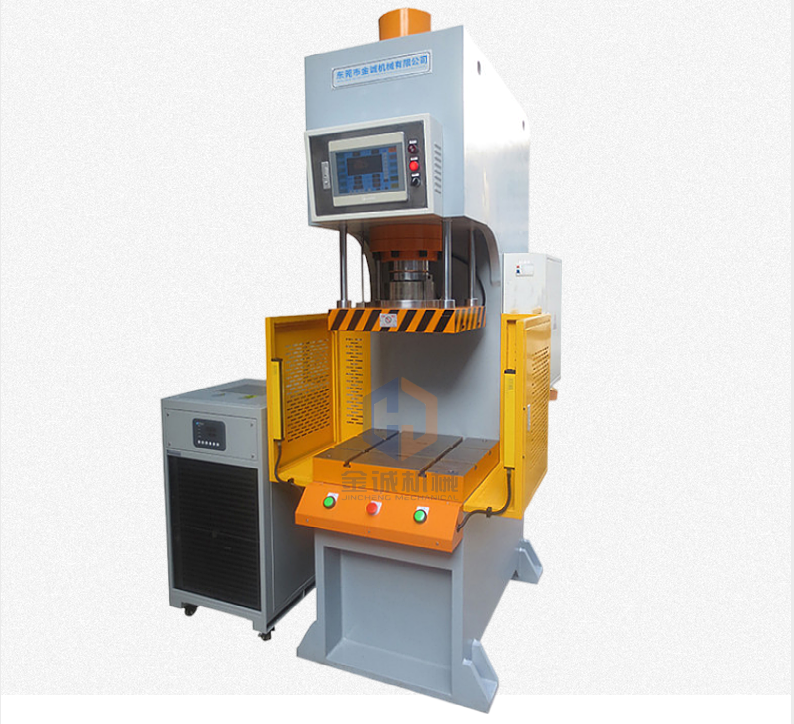

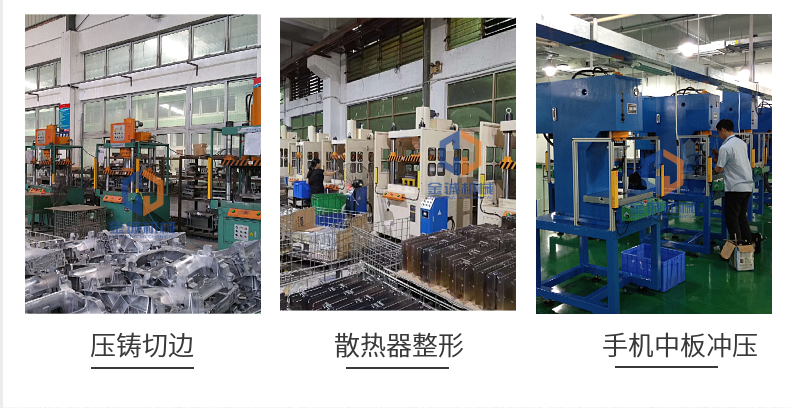

金誠機械伺服油(yóu)壓機、單(dān)臂伺服壓裝機 伺服液壓機本係列伺服液壓(yā)整形機,主要應用於MIM整型、電機壓裝、軸承、襯套、定子、轉子、差速器、齒輪(lún)變速箱、汽車零(líng)部件等工藝壓裝與整(zhěng)形。本設備為MIM件整形(xíng)的專用設備,采用先進的伺服液壓控製係統進(jìn)行作業,具有節能、環保、高(gāo)精度、高效率、高良(liáng)率、低故障率、安全(quán)等優勢。

金誠伺服(fú)油壓機采用伺服電機驅動主(zhǔ)傳動油泵,並且對液壓機油缸(gāng)進行控製的油壓機被稱(chēng)為伺服油壓機。伺服(fú)液(yè)壓機憑借自身定位精度高、節能環保、產品(pǐn)剛性好(hǎo)、噪音汙染小(xiǎo)、工作效率高、柔性好(hǎo),並且係統響應速度快、負(fù)載剛度大、等優勢(shì)在工業中的得到了廣泛應用。具體可(kě)以表現以下幾點優勢:

1、油溫(wēn)低:伺服油壓機(jī)產生熱量較小,減少了製冷的成(chéng)本,也減少了(le)液壓油消(xiāo)耗成(chéng)本:伺服液壓機係(xì)統取消了溢流閥控(kòng)製壓力機,壓力油不會通過溢流閥導致發熱,並且在(zài)待機時候的時候電機是不轉的狀態,所以不會產生多(duō)餘的(de)流速和液壓阻力發熱,伺服係統發熱量僅為傳統液壓機的10%~30%。由於伺服係統的泵大多(duō)數時間並不會轉動,而且發(fā)熱較少。所以油箱可以比傳統液壓機的郵箱小,換(huàn)油的時(shí)間也可以延長,所以伺服(fú)液壓機(jī)的液壓油消(xiāo)耗量僅為傳統(tǒng)液壓機的百分之五十左右。

2、數字化控製:伺服(fú)油壓機的自動化程度高,柔性好,精度準確:伺服液(yè)壓機的係統是全閉環數字控製,可以減少誤差。伺服係統的位置、壓力、速度均編(biān)程數字控製和(hé)顯(xiǎn)示,滿足更多的精密壓裝生產需要。

1:控製係統:

本(běn)設備數(shù)控係統采用組態軟件編寫,以高彩組態觸摸屏作為載體,組建的人機對話窗口,極(jí)大(dà)的方便了用戶直觀的對生產參數的(de)輸入調用及現(xiàn)場的生產(chǎn)過程數據包括對設備狀態的直接監控;本設備控製係統采用國際知名品牌日本三菱(líng)公司產品。能有(yǒu)效保證了設(shè)備運行的可靠(kào)性與穩定性和設備的通用性;

2:設備運作(zuò)原理:

設備通過伺服液壓泵組(zǔ)來驅動油缸進行上下壓(yā)裝作(zuò)業,組建的數控係統人機對話可實現根據(jù)客戶壓裝產品在組態觸摸屏中對產品(pǐn)的壓裝參數設定(dìng),能(néng)夠直觀查看產品的壓裝數據,同時(shí)可(kě)以對壓裝產品進行在線(xiàn)壓裝檢測功能,設備具有快速下壓(yā)、壓裝、保壓與返(fǎn)回多段壓裝速度(dù)控製,使產品(pǐn)在壓裝過程中能有效的保證了(le)產品(pǐn)壓裝的壓力精度與位移精度;

3:設備的工作條件:

1.工作環境:環境(jìng)溫度-10~45℃,相對濕度40~80%。

2.電源電壓:AC380V(±10%),頻率(lǜ)50HZ(±1HZ)三相五線。

3.液體工作壓力17MPA,室溫35℃時,連續工作油(yóu)溫(wēn)不超定50℃。

4.使用46號(hào)優質抗研磨液壓油 。

4:設(shè)備的工作效率:

1.滑塊理論快下速度 50-175MM/S 可調 。

2.滑塊理論工進速度 5-20MM/S可調(按百分比調整) 。

3.滑(huá)塊理論上升速度(dù) 50-150MM/S 可調。

5:設(shè)備優勢:

①.節能:設備采用伺服液壓控製係統進行(háng)控製,比常規型液壓機節約用(yòng)電約70%,每小時理論耗電量約<=2.1kwh;

②.環保:本設備具有噪音小油溫低等特點;設備待機理(lǐ)論噪音值40-50分貝;設備運(yùn)行理(lǐ)論噪音值60-70分貝;(實際噪音會因運行速度、運行壓力及工裝接觸多方麵因素等影響而有所差異(yì)) 本設備具有油溫自動檢測、自動降溫等功能,係統可(kě)根據實時油溫自動打開或關閉風(fēng)冷係統,即保證了(le)節能,又能高效的給液壓油降溫,從而又大大提高了液壓係統中各密封件的使用壽命。

③:精度高:本設備(bèi)采用伺服(fú)電機與伺服泵的雙伺服(fú)係統,並采用日本三菱公司具有(yǒu)以太網通訊的(de)端的小型PLC對設備整體運行邏輯控製與數據采集,可根據產品壓裝整形的實際要求進(jìn)行調節壓裝力及行程與壓裝速度,設備壓力重複精度***優可控製在1%以(yǐ)內,設備重載位置重(chóng)複定位精(jīng)度為±0.05mm以內;

④:效率(lǜ)高:

本設備快速下壓速度為175mm/s(速度可(kě)調),工(gōng)進下壓速度為5-20mm/s(速度可調);返回速度為150mm/s(速度可調);根據設定模式的不同,***快2.5S即可完成一個壓裝工作(zuò)循(xún)壞;

⑤:故障率低:

硬(yìng)件上本設備各(gè)零部件均采用知名品牌產品,液壓密封件采用日(rì)本NOK,主要低壓電氣產品均采(cǎi)用施耐德或(huò)歐姆龍,PLC控製器采用日本三菱(líng),主要閥件采用台灣北部(bù)精機,編碼器采用歐姆(mǔ)龍等等;

軟件上本設備針對液壓設備因工作強(qiáng)度大液壓(yā)油易產生高溫(液壓係(xì)統的故障起因),容易對(duì)液壓係統部件中的各(gè)密封件帶來損傷導致(zhì)液壓設備易(yì)出現滲油等現象(xiàng),同(tóng)時液(yè)壓油也會加速變質液壓油更換周期短,生產成本提高等難題進行了大量優化(huà)工作;全新的油溫檢測與控製係統可將(jiāng)液壓(yā)油溫穩穩的控製在(zài)安全範圍內。